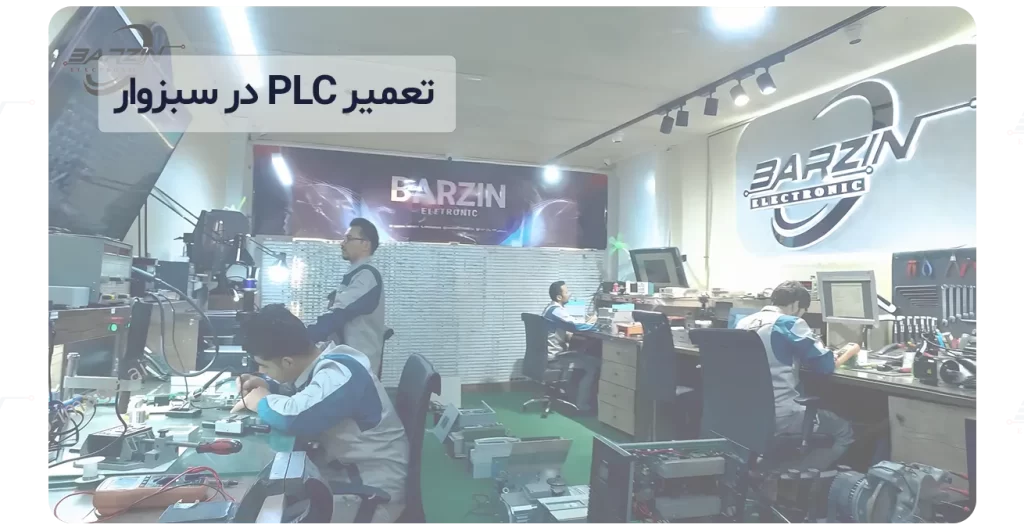

تعمیر PLC در سبزوار

تعمیر PLC در سبزوار توسط متخصصین برزین الکترونیک

جهت بررسی مشکل دستگاه، ابتدا عکس و یا ویدیو از دستگاه را به همراه شرح خرابی در واتساپ یا تلگرام شماره 09156506148 ارسال نمائید.

کارشناسان بخش فنی ما بعد از بررسی دستگاه، راهنمایی های لازم را به شما مشتری گرامی ارائه می نمایند.

برخی از پروژه های تعمیر PLC در برزین الکترونیک

تعمیر کنترلر چیلر کرل PLC CAREL

تعمیر PLC زیمنس SIEMENS

تعمیر PLC امرن OMRON

تعمیر PLC اشنایدر Schneider Modicon TM258

تعمیر پی ال سی پاناسونیک Panasonic PLC

تعمیر HMI و PLC زیمنس

تعمیر PLC کبا KEBA Kemro K2-200

تعمیر PLC ABB مدل CL-LMR. CX18AC2

تعمیر PLC B&R و پنل B&R ریخته گری توحید خراسان

تعمیر ماژول پی ال سی امرن OMRON Module

تعمیر PLC و ماژول پی ال سی زیمنس S7-300

تعمیر PLC لنزه Lenze Controller 3231C

تعمیر PLC میتسوبیشی FX3U-128M

تعمیر PLC اشنایدر Schneider

تعمیر plc delta دلتا DVP

تعمیر HMI PLC THINGET

تعمیر PLC پرینتر صنعتی Xaar PLC Printer XPM کاشی فیروزه

تعمیر PLC کروزت CROUZET PLC Millenium3

تعمیر PLC مولر MOELLER

تعمیر PLC میتسوبیشی MITSUBISHI

تعمیر PLC GLOFA از دو برند LS و LG

تعمیر PLC در سبزوار | تعمیر تمامی برندهای پی ال سی با سابقه تعمیر بیش از 7000 دستگاه در برزین الکترونیک

تعمیر PLC اشنایدر schneider، تعمیر PLC زیمنس Siemens، پی ال سی KEBA کبا، PLC Mitsubishi میتسوبیشی، PLC ABB ای بی بی، پی ال سی امرن Omren، تعمیر PLC دلتا Delta، آیدک IDEC، ال اس LS، امرسون Emerson و … در برزین الکترونیک.

ارتباط با مجموعه تخصصی تعمیرات اتوماسیون صنعتی برزین الکترونیک

جهت تعمیر دستگاه و ماشین آلات صنعتی در مشهد و سایر شهرها میتوانید از طریق شماره زیر با ما در ارتباط باشید.

آدرس: مشهد – سید رضی 44 – پلاک 353

PLC پی ال سی

پیالسی (PLC) یا کنترلکنندههای منطقی برنامهپذیر (Programmable Logic Controller)، دستگاههای الکترونیکی هستند که در صنایع مختلف برای کنترل و نظارت بر فرآیندهای اتوماسیون استفاده میشوند. این دستگاهها با استفاده از برنامهنویسی خاص و سختافزارهای مناسب، میتوانند به راحتی عملیات مختلف را از طریق ورودیها و خروجیها کنترل کنند.

ویژگیهای اصلی PLC:

- ورودیها و خروجیها (I/O):

- ورودیها معمولاً شامل سنسورها، سوئیچها، و دستگاههای اندازهگیری هستند که دادهها را به PLC منتقل میکنند.

- خروجیها معمولاً شامل رلهها، موتورها، شیرها، و دیگر عملگرها هستند که دستورهای صادرشده از PLC را اجرا میکنند.

- برنامهریزی: PLCها با استفاده از زبانهای برنامهنویسی خاص مانند لدا (Ladder Logic)، فلوچارت، بلوک دیاگرام، یا زبانهای دیگر برنامهنویسی میشوند. این زبانها برای طراحی و پیادهسازی فرآیندهای منطقی بهطور ساده و قابل فهم برای مهندسین طراحی شدهاند.

- قابلیت اطمینان بالا: PLCها برای کار در محیطهای صنعتی با شرایط سخت طراحی شدهاند، بنابراین نسبت به تغییرات دما، لرزشها و نویزهای الکتریکی مقاوم هستند.

- ارتباطات: بسیاری از PLCها قابلیت ارتباط با دیگر دستگاهها مانند رایانهها یا سیستمهای کنترل از راه دور را دارند. این ویژگی بهویژه برای نظارت و کنترل فرآیندهای بزرگ یا توزیعشده ضروری است.

- سریع و دقیق: این دستگاهها توانایی پردازش سریع و دقیق دادهها را دارند، بنابراین میتوانند عملیات را در زمان واقعی انجام دهند.

کاربردهای PLC:

- صنعت خودروسازی: کنترل خط تولید و مونتاژ.

- صنعت نفت و گاز: مدیریت و کنترل سیستمهای پالایشگاهی و تجهیزات پمپاژ.

- صنعت برق: نظارت بر سیستمهای توزیع و تولید برق.

- فرآیندهای شیمیایی: کنترل و نظارت بر واکنشها و مخازن شیمیایی.

- ساختمانها: سیستمهای تهویه، روشنایی و سیستمهای ایمنی.

در مجموع، PLCها بهعنوان مغز کنترل سیستمهای صنعتی عمل میکنند و به مهندسین این امکان را میدهند که فرآیندهای پیچیده را بهطور خودکار و با دقت بالا کنترل کنند.

اجزاء اصلی PLC:

- واحد پردازش مرکزی (CPU):

- واحد پردازش مرکزی یا CPU، مغز کنترلکننده است که وظیفه انجام پردازشهای منطقی و اجرای برنامهها را بر عهده دارد. CPU دستورات را از حافظه دریافت کرده و با پردازش آنها، دستورالعملهای مناسب را به ورودیها و خروجیها میفرستد.

- این واحد معمولاً شامل یک پردازنده، حافظه و واحد زمانبندی (Clock) است که عملیات مختلف را به ترتیب زمانی مشخص انجام میدهند.

- حافظه (Memory):

- حافظه PLC برای ذخیره برنامههای کاربر، دادههای ورودی و خروجی، و اطلاعات موقت استفاده میشود. دو نوع حافظه اصلی وجود دارد:

- حافظه غیرفرار (Non-volatile): که اطلاعات را حتی پس از خاموش شدن PLC حفظ میکند.

- حافظه فرار (Volatile): که تنها در هنگام روشن بودن دستگاه اطلاعات را ذخیره میکند.

- حافظه PLC برای ذخیره برنامههای کاربر، دادههای ورودی و خروجی، و اطلاعات موقت استفاده میشود. دو نوع حافظه اصلی وجود دارد:

- ورودیها و خروجیها (I/O Modules):

- ورودیها و خروجیها نقش اصلی در ارتباط PLC با دستگاههای دیگر را ایفا میکنند. این ماژولها به دستگاهها اجازه میدهند که اطلاعات خود را به PLC ارسال کرده و یا دستورات صادرشده توسط PLC را دریافت کنند.

- ورودیها: از سنسورها یا سوئیچها برای دریافت سیگنالهایی مانند وضعیت دما، فشار، سطح مایع، و غیره استفاده میکنند.

- خروجیها: به دستگاههای اجرایی مانند موتورها، شیرهای برقی، یا رلهها متصل هستند که برای انجام عملگرها از آنها استفاده میشود.

- ورودیها و خروجیها نقش اصلی در ارتباط PLC با دستگاههای دیگر را ایفا میکنند. این ماژولها به دستگاهها اجازه میدهند که اطلاعات خود را به PLC ارسال کرده و یا دستورات صادرشده توسط PLC را دریافت کنند.

- منبع تغذیه (Power Supply):

- برای تأمین انرژی مورد نیاز PLC، این بخش باید ولتاژ مناسب را به سیستم عرضه کند. بیشتر PLCها از ولتاژ DC (در حدود 24 ولت) برای عملکرد خود استفاده میکنند.

- برای تأمین انرژی مورد نیاز PLC، این بخش باید ولتاژ مناسب را به سیستم عرضه کند. بیشتر PLCها از ولتاژ DC (در حدود 24 ولت) برای عملکرد خود استفاده میکنند.

- رابط کاربری (Human Machine Interface – HMI):

- HMI به اپراتورها و مهندسین این امکان را میدهد که با سیستم کنترل ارتباط برقرار کنند. این رابطها میتوانند شامل صفحهنمایشها، دکمهها و صفحات لمسی باشند که وضعیت سیستم را بهصورت گرافیکی نمایش داده و امکان تعامل با آن را فراهم میکنند.

زبانهای برنامهنویسی PLC:

برنامهنویسی PLC به زبانهای مختلفی انجام میشود که هر کدام برای نوع خاصی از پروژهها مناسب است. رایجترین زبانهای برنامهنویسی PLC عبارتند از:

- Ladder Logic (LAD):

- رایجترین و شناختهشدهترین زبان برنامهنویسی PLC است که از نمادهای شبیه به مدارهای الکتریکی برای ایجاد برنامهها استفاده میکند. این زبان بیشتر در صنایع و کارخانهها برای کنترل فرآیندهای ساده تا پیچیده مورد استفاده قرار میگیرد.

- رایجترین و شناختهشدهترین زبان برنامهنویسی PLC است که از نمادهای شبیه به مدارهای الکتریکی برای ایجاد برنامهها استفاده میکند. این زبان بیشتر در صنایع و کارخانهها برای کنترل فرآیندهای ساده تا پیچیده مورد استفاده قرار میگیرد.

- Functional Block Diagram (FBD):

- این زبان بهصورت گرافیکی است و بیشتر برای فرآیندهای پیچیده و سیستمهایی که نیاز به تحلیلهای دقیق دارند، مورد استفاده قرار میگیرد. در این زبان، بلوکهای عملکردی بهصورت گرافیکی نمایش داده میشوند و به راحتی میتوان آنها را به هم متصل کرد.

- این زبان بهصورت گرافیکی است و بیشتر برای فرآیندهای پیچیده و سیستمهایی که نیاز به تحلیلهای دقیق دارند، مورد استفاده قرار میگیرد. در این زبان، بلوکهای عملکردی بهصورت گرافیکی نمایش داده میشوند و به راحتی میتوان آنها را به هم متصل کرد.

- Structured Text (ST):

- زبان برنامهنویسی مشابه به زبانهای سطح بالا مانند C یا Pascal است. این زبان برای برنامهنویسی پیچیدهتر و محاسبات ریاضی دقیقتر بهکار میرود.

- زبان برنامهنویسی مشابه به زبانهای سطح بالا مانند C یا Pascal است. این زبان برای برنامهنویسی پیچیدهتر و محاسبات ریاضی دقیقتر بهکار میرود.

- Instruction List (IL):

- این زبان مشابه به زبان اسمبلی است و معمولاً برای برنامهنویسیهای سطح پایین استفاده میشود.

- این زبان مشابه به زبان اسمبلی است و معمولاً برای برنامهنویسیهای سطح پایین استفاده میشود.

- Sequential Function Charts (SFC):

- این زبان برای طراحی فرآیندهایی است که نیاز به توالی و ترتیب خاصی دارند. در واقع، برای نمایش و کنترل مراحل مختلف یک فرآیند استفاده میشود.

مزایا و معایب PLC:

مزایا:

- انعطافپذیری و قابلیت برنامهریزی: با تغییرات در فرآیندها میتوان بهراحتی برنامههای PLC را تغییر داد.

- پایداری و دوام: PLCها برای استفاده در محیطهای صنعتی سخت طراحی شدهاند و معمولاً مقاوم به شرایط محیطی مانند دما، رطوبت، گردوغبار و لرزشها هستند.

- سازگاری با سیستمهای مختلف: به راحتی میتوان آنها را با سیستمهای مختلف ارتباطی و دستگاههای صنعتی دیگر هماهنگ کرد.

- خودکارسازی فرآیندها: به راحتی میتوان عملیاتهای پیچیده و مکرر را بهصورت خودکار و بدون نیاز به نظارت انسانی اجرا کرد.

معایب:

- هزینه اولیه: خرید و نصب سیستمهای PLC میتواند هزینههای اولیه نسبتاً بالایی داشته باشد، بهویژه برای فرآیندهای پیچیده یا سیستمهای با ورودی و خروجیهای زیاد.

- نیاز به آموزش و مهارت: برنامهنویسی و تنظیم PLC نیاز به مهارتهای خاص دارد و ممکن است برای مهندسین جدید چالشبرانگیز باشد.

- محدودیت در پردازشهای پیچیده: برخی PLCها ممکن است در پردازشهای پیچیده و نیاز به محاسبات سنگین محدودیت داشته باشند.

آینده PLC:

با پیشرفت تکنولوژی و نیاز روزافزون به اتوماسیون در صنایع مختلف، PLCها همچنان نقش کلیدی در صنایع ایفا میکنند. علاوه بر این، روند رو به رشد استفاده از اینترنت اشیاء (IoT) و ارتباطات صنعتی (Industrial IoT) به پیشرفتهای جدید در قابلیتهای PLC منجر خواهد شد. PLCهای مدرن قادر خواهند بود به سیستمهای ابری متصل شوند، از دادههای جمعآوریشده استفاده کنند و حتی بهطور خودکار بهبودهایی در فرآیندها ایجاد کنند.

این تحولات به صنعت کمک میکند تا سیستمهای خود را هوشمندتر و خودکارتر کند و به بهرهوری بیشتری دست یابد.

برندهای معروف plc

برندهای معروف در حوزه PLC معمولاً از جمله معتبرترین شرکتها در صنعت اتوماسیون و کنترل هستند. این شرکتها سیستمهای PLC را با کیفیت بالا و ویژگیهای پیشرفته تولید میکنند که برای کاربردهای مختلف صنعتی مورد استفاده قرار میگیرند. در زیر به برخی از برندهای معتبر PLC اشاره شده است:

- PLC Siemens (زیمنس)

زیمنس یکی از بزرگترین و معتبرترین تولیدکنندگان سیستمهای اتوماسیون صنعتی در جهان است. سیستمهای PLC زیمنس تحت برند S7 شناخته میشوند و برای طیف وسیعی از صنایع مناسب هستند.

- PLCهای Siemens S7:

- S7-1200: برای کاربردهای کوچک و متوسط با قابلیتهای پیشرفته.

- S7-1500: برای سیستمهای پیچیده و نیازمند عملکرد بالاتر.

- S7-300/400: برای پروژههای صنعتی بزرگ و پیچیده.

زیمنس همچنین از نرمافزارهای قدرتمند مانند TIA Portal برای برنامهنویسی و مدیریت سیستمهای خود استفاده میکند که این نرمافزار محیطی یکپارچه برای طراحی و پیکربندی سیستمهای اتوماسیون فراهم میآورد.

- PLC Rockwell Automation (راکول اتوماسیون)

راکول اتوماسیون یکی دیگر از برندهای برجسته در زمینه PLC است که با سیستمهای کنترل و اتوماسیون صنعتی خود شناخته میشود. برند معروف Allen-Bradley تحت این شرکت قرار دارد.

- PLCهای Allen-Bradley:

- CompactLogix: برای کاربردهای میانرده و برنامههای کنترل و اتوماسیون صنعتی.

- ControlLogix: برای سیستمهای پیچیدهتر و برنامههای اتوماسیون سطح بالا.

- MicroLogix: برای کاربردهای کوچک و سادهتر.

راکول اتوماسیون به خاطر سیستمهای قوی و قابلیتهای بالا در ارتباطات صنعتی و پشتیبانی از پروتکلهای مختلف مانند EtherNet/IP شناخته میشود.

- PLC Mitsubishi Electric (میتسوبیشی الکتریک)

میتسوبیشی یکی از برندهای مطرح در حوزه اتوماسیون صنعتی است و سیستمهای PLC آن به خاطر طراحی کاربرپسند، قابلیت اطمینان بالا و قیمت مناسب شناخته میشوند.

- PLCهای Mitsubishi:

- FX Series: مناسب برای کاربردهای کوچک و متوسط.

- L Series: برای پروژههای پیچیدهتر با قابلیتهای پیشرفته.

- Q Series: برای پروژههای بزرگ صنعتی و نیازهای اتوماسیون با عملکرد بالا.

میتسوبیشی الکتریک از سیستمهای ارتباطی بسیار پیشرفته و نرمافزارهای برنامهنویسی قدرتمند مانند GX Works استفاده میکند که به مهندسان این امکان را میدهد تا برنامهریزیها و پیکربندیهای پیچیده را به راحتی انجام دهند.

- PLC Schneider Electric (شنايدر الکتریک)

شنايدر الکتریک یکی از شرکتهای پیشرو در زمینه اتوماسیون صنعتی و برق است. این شرکت محصولات متنوعی در زمینه PLC و سیستمهای کنترل صنعتی تولید میکند.

- PLCهای Schneider Electric:

- Modicon M221: برای کاربردهای کوچک و سیستمهای کنترل ساده.

- Modicon M241: برای سیستمهای متوسط با ویژگیهای پیشرفته.

- Modicon M580: برای پروژههای بزرگ و پیچیده که به عملکرد بالایی نیاز دارند.

شنايدر الکتریک همچنین از سیستمهای EcoStruxure برای مدیریت هوشمند انرژی و فرآیندها استفاده میکند و بهطور خاص در صنعت انرژی و ساختمانهای هوشمند فعالیت زیادی دارد.

- PLC Omron (اومرون)

اومرون یکی از برندهای معتبر ژاپنی در زمینه اتوماسیون صنعتی است که به خاطر کیفیت بالا و سیستمهای PLC متنوع شناخته میشود.

- PLCهای Omron:

- CP1H/CP1L: مناسب برای کاربردهای کوچک و متوسط.

- CJ2: برای فرآیندهای پیچیدهتر و کاربردهای میانرده.

- NX1P: برای اتوماسیون پیشرفته با ویژگیهای قوی.

اومرون از سیستمهای نرمافزاری مانند CX-Programmer برای برنامهنویسی PLCهای خود استفاده میکند که یکی از ابزارهای پرکاربرد در صنعت است.

- PLC Beckhoff (بکهوف)

بکهوف یکی از برندهای معتبر در زمینه اتوماسیون است که بهطور ویژه در زمینههای کنترل و اتوماسیون دقیق و پیچیده شناخته میشود. PLCهای بکهوف معمولاً از معماری PC-based control استفاده میکنند.

- PLCهای Beckhoff:

- CX series: برای کاربردهای متوسط و بزرگ.

- TwinCAT: نرمافزاری برای کنترل و برنامهنویسی که میتواند بر روی سیستمهای مبتنی بر ویندوز اجرا شود.

بکهوف یکی از پیشروها در استفاده از اتصالات صنعتی مبتنی بر ایثرنت (EtherCAT) برای اتوماسیون و کنترل فرآیندها است.

- PLC Panasonic (پاناسونیک)

پاناسونیک یکی از شرکتهای معتبر ژاپنی است که در زمینه تولید PLC نیز فعالیت دارد. PLCهای پاناسونیک به خاطر طراحی فشرده و قابلیتهای بالا در کاربردهای صنعتی کوچک و متوسط شناخته میشوند.

- PLCهای Panasonic:

- FP-X: برای کنترل سیستمهای کوچک و میانرده.

- FP0/FP2: برای کاربردهای صنعتی با قابلیتهای پیشرفتهتر.

پاناسونیک بیشتر در صنایع خودروسازی و بستهبندی فعالیت میکند و PLCهای آن برای این صنایع طراحی شدهاند.

- PLC Keyence (کیینس)

کیینس یکی دیگر از برندهای معروف در زمینه PLC است که در ژاپن مستقر است. این شرکت بهطور خاص بهخاطر محصولات اتوماسیون دقیق و فناوریهای پیشرفته شناخته میشود.

- PLCهای Keyence:

- KV Series: برای سیستمهای کوچک و متوسط.

- NX Series: برای کاربردهای صنعتی پیچیده و کنترلهای پیشرفته.

کیینس علاوه بر PLC، در زمینه حسگرها، دوربینهای صنعتی و سیستمهای اتوماسیون نیز محصولات زیادی دارد.

- PLC Honeywell (هانیول)

هانیول یکی از برندهای معتبر در زمینه اتوماسیون صنعتی است که PLCهای آن بهویژه در صنایع فرآیندی کاربرد دارند. این شرکت تمرکز زیادی بر روی سیستمهای کنترل پیشرفته و اتوماسیون با دقت بالا دارد.

- PLCهای Honeywell:

- Experion PKS: سیستمهای کنترل فرآیندی پیشرفته.

- HC900: برای کنترل فرآیندهای پیچیده و کاربردهای صنعتی.

هانیول بهویژه در صنعت نفت، گاز و پتروشیمی کاربرد دارد و محصولات آن برای نیازهای خاص صنایع فرآیندی طراحی شدهاند.

تعمیرات Plc

تعمیرات PLC (کنترلکنندههای منطقی برنامهپذیر) به دلیل پیچیدگیهای فنی و حساسیت بالای این دستگاهها، نیازمند دانش تخصصی و دقت بالا است. هرگونه نقص در عملکرد PLC میتواند به توقف خط تولید و خسارات مالی بزرگ منجر شود، بنابراین تعمیرات صحیح و سریع آن اهمیت زیادی دارد. در اینجا به مراحل و نکات اصلی در تعمیرات PLC پرداخته میشود:

مراحل تعمیرات PLC:

1. تشخیص مشکل (Diagnosis):

- شناسایی علائم اولیه: اولین قدم در تعمیرات، شناسایی دقیق مشکل است. ممکن است که سیستم PLC به درستی کار نکند یا پیغام خطای خاصی بر روی نمایشگر آن نمایش داده شود. علائمی مانند خاموش شدن PLC، عدم پاسخدهی به ورودیها و خروجیها، یا نوسانات در عملکرد سیستم میتواند نشاندهنده مشکلات داخلی باشد.

- بررسی نمایشگر و LEDها: بیشتر PLCها دارای نمایشگر یا LEDهایی هستند که وضعیت سیستم را نشان میدهند. این LEDها میتوانند وضعیتهای مختلفی مانند Run, Stop, Fault را نشان دهند که به شناسایی مشکل کمک میکند.

- بررسی کد خطا: در صورت وجود کد خطا، باید به دفترچه راهنما یا اسناد فنی PLC مراجعه کرده و کد خطا را بررسی کرد. بسیاری از PLCها دارای سیستمهای تشخیص خودکار (Self-Diagnostics) هستند که به عیبیابی کمک میکنند.

2. بررسی اتصالات فیزیکی:

- بسیاری از مشکلات PLC ناشی از اتصالات فیزیکی ضعیف یا خراب است. بنابراین، یکی از اولین اقدامات باید بررسی سیمها، کانکتورها، و کابلهای ارتباطی باشد. این بخشها ممکن است به دلیل لرزشهای شدید، رطوبت، یا نوسانات دما دچار مشکل شده باشند.

- اتصالات ورودی و خروجی: ورودیها و خروجیها باید به درستی به سنسورها، عملگرها و سایر تجهیزات متصل شوند.

- منبع تغذیه: بررسی منبع تغذیه و اطمینان از تأمین ولتاژ مناسب یکی از اقدامات اولیه است. در صورتی که ولتاژ تأمینشده نادرست باشد، PLC به درستی کار نخواهد کرد.

3. بررسی نرمافزار و برنامهریزی:

- اگر همه چیز از لحاظ فیزیکی درست باشد، ممکن است مشکل از برنامهنویسی یا تنظیمات نرمافزاری باشد.

- بررسی کد برنامه: ممکن است اشکالی در برنامهنویسی PLC وجود داشته باشد که باعث اختلال در عملکرد آن میشود. برنامهها باید برای تمامی شرایط عملیاتی تنظیم شده و تست شوند.

- بررسی تنظیمات ورودی و خروجیها: ممکن است بهطور تصادفی ورودیها یا خروجیها به اشتباه تنظیم شده باشند. بررسی برنامه و مقایسه آن با نیازهای سیستم میتواند به حل مشکل کمک کند.

- بازبینی آخرین تغییرات: اگر اخیراً تغییراتی در برنامه یا پیکربندی سیستم اعمال شده باشد، باید این تغییرات را دوباره بررسی کنید.

4. بررسی سختافزار PLC:

- حافظه: خرابیهای حافظه میتوانند باعث از دست رفتن دادهها یا توقف عملکرد صحیح PLC شوند. در صورت بروز مشکل، نیاز به تعویض یا بازنشانی حافظه است.

- CPU: در صورتی که CPU دچار مشکل باشد، ممکن است نیاز به تعویض یا تعمیر آن باشد. مشکلات در CPU میتوانند از کاهش سرعت پردازش تا توقف کامل سیستم را ایجاد کنند.

- ماژولهای ورودی و خروجی (I/O Modules): یکی از اجزای مهم PLC که در صورت خرابی میتواند موجب عدم عملکرد صحیح شود. این ماژولها باید تست شوند تا مطمئن شویم که ورودیها و خروجیها به درستی کار میکنند.

5. تست و ارزیابی سیستم:

- پس از انجام تعمیرات و تعویض قطعات معیوب، سیستم باید تست شود تا از عملکرد صحیح آن اطمینان حاصل شود.

- باید مطمئن شوید که تمام ورودیها و خروجیها به درستی شبیهسازی و کار میکنند و همچنین هیچ خطا یا هشدار غیرمنتظرهای در سیستم وجود ندارد.

نکات کلیدی در تعمیرات PLC:

- استفاده از ابزار تست مناسب:

- برای تعمیر PLCها، ابزارهای خاصی مانند مولتیمتر، اسیلوسکوپ، و پروگرامرهای PLC مورد نیاز است. این ابزارها به تعمیرکاران کمک میکنند تا اشکالات را دقیقتر شناسایی کنند.

- بازگشت به تنظیمات کارخانه (Factory Reset):

- در برخی موارد، بازنشانی سیستم به تنظیمات کارخانه میتواند راهحل باشد، بهویژه اگر مشکل به تنظیمات نرمافزاری برگردد. با این حال، باید توجه داشت که بازگشت به تنظیمات کارخانه تمام برنامههای قبلی را پاک خواهد کرد.

- آموزش و مستندسازی:

- مهم است که تعمیرات انجامشده بهطور دقیق مستند شوند و تعمیرکاران آموزشهای لازم را در مورد نحوه شناسایی و رفع مشکلات بهروز داشته باشند. همچنین، باید از نرمافزارهای مربوط به هر برند PLC آگاهی کامل داشت.

- تعویض قطعات معیوب:

- در صورتی که بخشی از سیستم مانند CPU، حافظه یا ماژولهای ورودی/خروجی آسیبدیده باشد، باید قطعات معیوب تعویض شوند. بعضی از PLCها قابلیت تعمیر قطعات را دارند، اما در بسیاری از موارد، تعویض قطعه آسیبدیده بهترین گزینه است.

- پیشگیری از خرابیها:

- برنامهریزی نگهداری پیشگیرانه: برای جلوگیری از بروز مشکلات در آینده، توصیه میشود که برنامهریزی نگهداری منظم برای سیستمهای PLC داشته باشید. این نگهداری شامل تمیزکاری، بازرسیهای دورهای و بهروزرسانی نرمافزارها و سختافزارها است.

مشکلات رایج در PLC و روشهای تعمیر:

- مشکل در ورودیها و خروجیها:

- مشکل: ورودیها یا خروجیها هیچگونه سیگنالی ارسال نمیکنند.

- راهحل: بررسی اتصالات فیزیکی، تست ماژولهای I/O، و بررسی کدهای برنامهنویسی مرتبط.

- مشکل در تغذیه برق:

- مشکل: PLC روشن نمیشود یا بهدرستی کار نمیکند.

- راهحل: بررسی منبع تغذیه و ولتاژ ورودی، تعویض منبع تغذیه در صورت خرابی.

- خطای برنامهنویسی:

- مشکل: PLC به درستی دستورالعملها را اجرا نمیکند.

- راهحل: بررسی کد برنامه، رفع اشکالات منطقی، و بهروزرسانی برنامه.

- خطای ارتباطات شبکه:

- مشکل: ارتباط بین PLC و دستگاههای دیگر قطع است.

- راهحل: بررسی اتصالات شبکه، بررسی پیکربندی پروتکلهای ارتباطی (مثل Modbus, Ethernet/IP)، و تست کابلها و سوئیچهای شبکه.

تعمیر Plc، تعمیر استابلایزر، تعمیر Ups، تعمیر HMI ، تعمیر برد صنعتی و … در برزین الکترونیک.