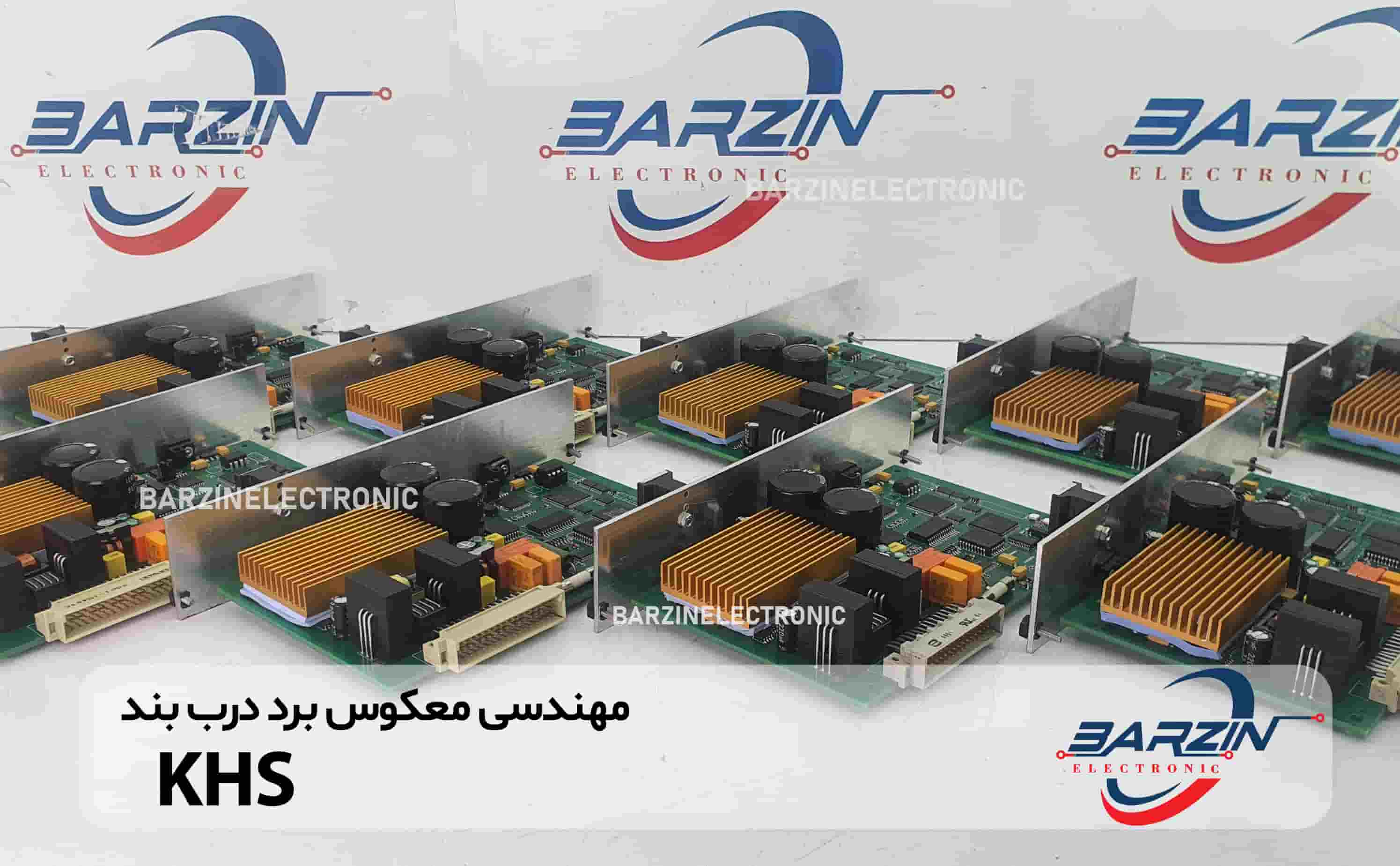

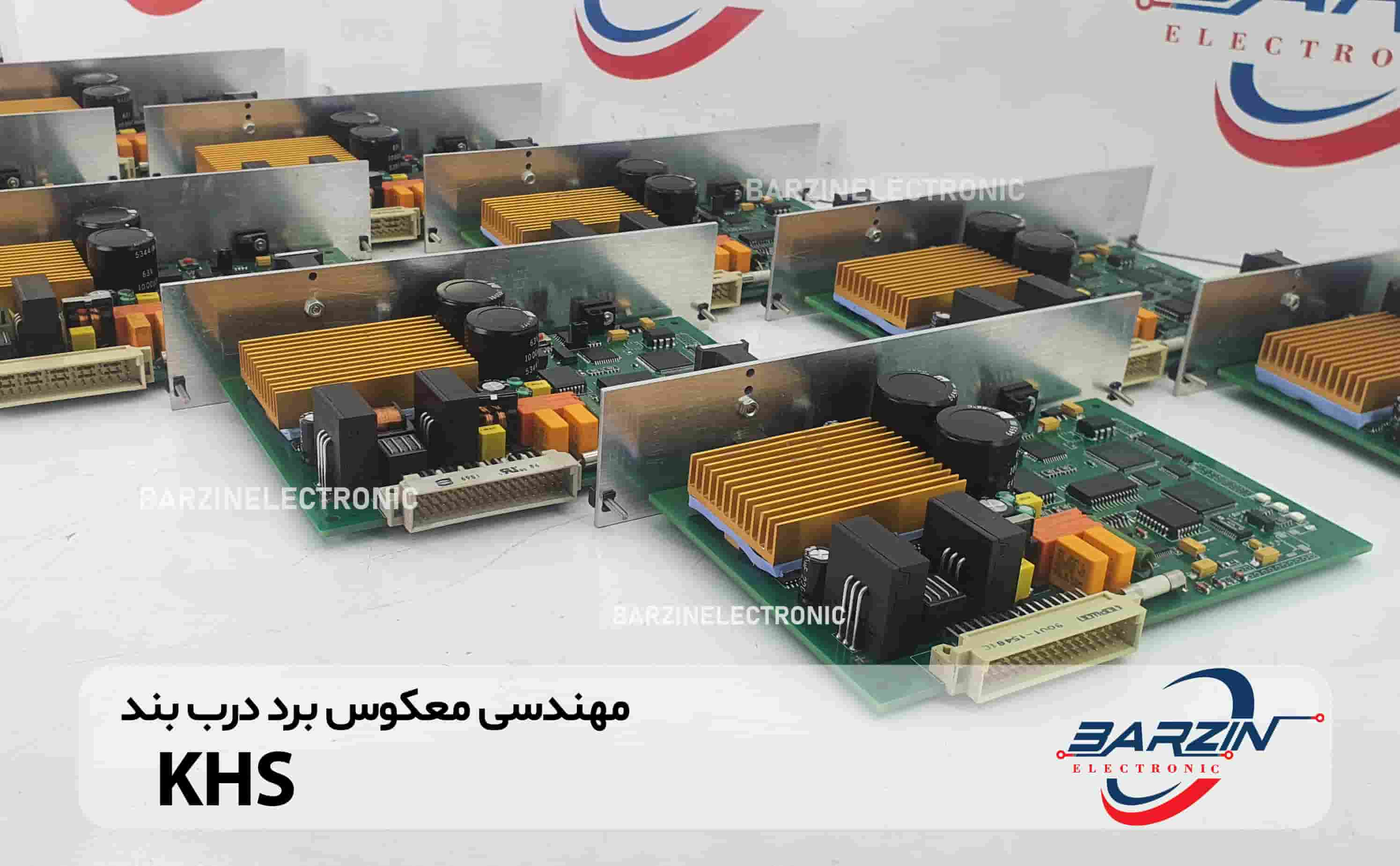

مهندسی معکوس برد درب بند KHS

مهندسی معکوس برد درب بند KHS

درباره دستگاه درب بند

در صنعت بستهبندی نوشیدنیها، ویژگی عملکرد دقیق و قابل اعتماد دستگاه درببند (capping machine) برای بستهبندی بطریها از اهمیت بالایی برخوردار است. این دستگاه وظیفه دارد کلاهک (cap) بطری را با نیروی کنترل شده، دقیق و با حداقل خطا بسته و محل قرارگیری شل یا سفت را کنترل کند تا کیفیت بستهبندی استاندارد حفظ شود. کنترل این عملکرد به عهده برد الکترونیکی داخلی دستگاه است—بردی که شامل منطق کنترلی، منبع تغذیه، رابطهای سنسور/موتور، محافظتها و ابزار مانیتورینگ میشود.

توانایی انجام مهندسی معکوس برد درببند KHS توسط گروه برزین الکترونیک، نشاندهنده سطح بالای دانش فنی، تجربه عملی و تعهد به کیفیت بالا است. افزون بر بازتولید دقیق عملکرد، این توانایی در طراحی نسخههای سفارشیشده، افزودن امکانات جدید و تضمین پشتیبانی کامل نیز منعکس شده است. در این متن، مرحلهبهمرحله فرآیند، قابلتقدیرترین دستاوردها، مزیتهای فنی و اقتصادی، نمونههای واقعی پروژه، و چشمانداز همکاری ارائه میشود.

بخش اول: شناخت دقیق برد کنترل دستگاه بستهبندی درببند KHS

– معرفی کاربرد و عملکرد کلی برد

برد کنترل دستگاه درببند KHS طراحی شده برای کنترل مطمئن کلیه مراحل عملیات بستهبندی کلاهک روی بطری است. وظایف اصلی شامل موارد زیر است:

* خوانش دقیق دادههای ورودی سنسورها شامل: سنسورهای حضور بطری، تشخیص کلاهک، سنسور گشتاور، شمارش بطری، و سنسورهای ایمنی (مثل حفاظ فیزیکی).

* کنترل حرکت دقیق موتور الکتریکی یا سروو موتور که مکانیزم چرخش یا فشار کلاهک را هدایت میکند.

* پیادهسازی الگوریتمهای بستهبندی: تنظیم گشتاور لازم، زمان فشردهسازی، تشخیص بستهشدن کامل، تفکیک بطریهای بدون کلاهک.

* فراهم کردن واسط کاربری برای اپراتور: نمایشگر LCD یا LED برای تنظیم، مشاهده خطا، تنظیم سرعت، میزان گشتاور و انتخاب مدل بطری.

* محافظتها و هشدارهای الکترونیکی شامل حفاظت در برابر اضافهجریان، ولتاژ ناپایدار، قطعسنسور و خطای عملکرد.

– ساختار سختافزاری برد KHS

برد کنترل دستگاه درببند معمولاً شامل بخشهای زیر است:

1. منبع تغذیه سوئیچینگ ایزوله یا تقویتشده که ولتاژ تغذیه ورودی (مثلاً ۲۲۰VAC سهفاز یا تکفاز صنعتی) را به سطوح ۵V، ۱۲V، یا ۲۴V برای بخش کنترل تبدیل میکند. اگر دستگاه از سروو موتور استفاده کند، ممکن است تغذیههای DC بالاتر (مثلاً ۲۴V یا ۴۸V) نیز مورد نیاز باشد.

2. پردازنده یا میکروکنترلر صنعتی با توانایی پردازش Real‑Time برای خواندن دیتا از سنسورها، اجرای الگوریتم کنترل گشتاور و پروتکلهای ایمنی، خروجی به درایورهای قدرت و ارتباط با پانل اپراتور یا PLC خارجی.

3. درایورهای قدرت برای کنترل موتور چرخشی یا فشار. این معمولاً شامل MOSFETهای قدرت یا درایور سروو، گاهی با فیدبک انکدر یا کنترل PID.

4. فیلترهای EMI/ESD و مدارات محافظتی برای حفظ عملکرد پایدار سیستم در محیط صنعتی با نویز الکترومغناطیسی بالا.

5. رابطهای ورودی/خروجی دیجیتال و آنالوگ: ورودی برای تشخیص انواع سنسورها، خروجی برای حرکت موتورها، همچنین رابط ارتباطی با سیستم مدیریت کارخانه (SCADA یا PLC اصلی).

6. واسط کاربری انسانی (HMI): نمایشگر LCD/LED، بالقوه دکمه تنظیم مدل، دکمه تنظیم سرعت یا گشتاور، چراغهای وضعیت و خطا.

7. فضای حافظه و جانکشنهای ارتباطی مثل EEPROM، کارت حافظه SD یا USB برای ذخیره لاگ خطا، تنظیمات مدل، پارامترهای کالیبراسیون.

– تفاوت مدلهای مختلف دستگاه

بردهای KHS ممکن است در مدلهای متفاوت عرضه شوند—برای نمونه نسخههای پایه با کنترل دستی و مدلهای پیشرفته با سروو موتور، نمایشگر رنگی، ارتباط اترنت یا وایفای. با این حال ساختار اصلی سختافزاری مشابه است، اگرچه طراحی PCB، نوع سنسورها و الگوریتم کنترل ممکن است پیچیدهتر باشد. در پروژه مهندسی معکوس، شناسایی نسخه دقیق محصول، نوع موتور (سروو یا تریاقی)، سطح رابط HMI، و گزینههای ارتباط بیرونی، از اهمیت کلیدی برخوردار است.

بخش دوم: فرایند مهندسی معکوس توسط برزین الکترونیک

در ادامه، توصیف دقیق گامبهگام پروسه مهندسی معکوس برد درببند KHS آمده است:

مرحله ۱: جمعآوری اطلاعات و مستندسازی ظاهری

* بازگشایی کامل برد و عکسبرداری دقیق از هر لایه، استفاده از میکروسکوپ برای مشاهده مسیرهای زیرین.

* استخراج دقیق لیآوت مسیرها، پدها و نسبت سطوح GND و POWER.

* مستندسازی دقیق کلیه قطعات، شامل شناسه آیسیها، مقاومتها، خازنها، حسگرها، کانکتورها، DIMENSION فیزیکی و مکانیابی روی بورد.

* جمعآوری اطلاعات نصب و سیمکشی به دستگاه، از جمله اتصال به موتور، سنسورها، کلیدهای ایمنی و HMI.

مرحله ۲: تحلیل مدار و ترسیم شماتیک جامع

* استفاده از ابزارهای بزرگنمایی دیجیتال و اسیلوسکوپ برای پیگیری مدارهای تغذیه و مسیر سیگنال.

* ترسیم شماتیک دقیق با نرمافزار تخصصی (KiCad, Altium یا Eagle)، شامل تغذیه، پردازش مرکزی، ADC، درایورها و ارتباطات.

* شبیهسازی بخش تغذیه (PWM، فیدبک، ایزولاسیون) برای درک دقیق نحوه عملکرد و شناسایی نقاط بحرانی.

مرحله ۳: تحلیل سختافزاری و نرمافزاری

* تحلیل منبع تغذیه: نوع مبدل (flyback, forward, or offline SMPS)، کنترلکننده PWM، فیدبک ولتاژ، و حفاظت حرارتی.

* بررسی عملکرد درایور موتور: کنترل گشتاور، PID یا کنترل سروو، الگوریتم تشخیص بسته شدن.

* اگر میکروکنترلر قفلشده باشد: طراحی فریمور جدید با اعمال تحلیل مقادیر ورودی/خروجی، الگوریتم کنترل گشتاور، جدول تنظیم سرعت/مدل بطری.

* در صورتی که امکان خوانش فریمور موجود باشد: استفاده از JTAG, ISP یا چیپخوان برای استخراج آن، تحلیل باینری و ویراست روی آن.

مرحله ۴: طراحی PCB جدید مناسب

* طراحی PCB با آرایش منطقی، جداسازی مناسب بین مدارهای آنالوگ و دیجیتال، افزایش قطر مسیرهای قدرت و افزودن قطعات محافظ ESD/EMI.

* استفاده از طرح لایهای (مثلاً دو یا چهار لایه)، تضمین خنکسازی مناسب، محل نصب هیتسینک یا ترمیستور.

* تعریف کانکتورها و استانداردهای صنعتی مورد نیاز (مثلاً Phoenix screw terminal، کانکتورهای سروو، سنسور، HMI).

مرحله ۵: انتخاب قطعات و تامین

* استفاده از قطعات معادل (equivalents) با مشخصات الکترونیکی مساوی یا بهتر از اصلی؛ در مواردی که قطعه اورجینال موجود نیست، گزینههای جایگزین انتخاب و تست میشوند.

* تصمیمگیری درباره قطعه حافظه، میکروکنترلر، درایور MOSFET، مبدل برق. اگر قطعات یدکی در بازار نبود، طراحی جایگزین یا بازنویسی الگوریتم فریمور بهعنوان راهکار جایگزین ممکن است.

* تهیه و تست کیفیت قطعات از نظر منابع تأمین، تحمل دمایی و جریان عملیاتی واقعی.

مرحله ۶: توسعه فریمور یا پروگرامینگ

* اگر فریمور اصلی در دسترس باشد: استخراج، تحلیل، اصلاح احتمالی یا انتقال به نسخه جدید.

* اگر فریمور محرمانه باشد: طراحی الگوریتم ویژه کنترل گشتاور، تشخیص بسته شدن، تنظیم سرعت و ارزیابی ایمنی بدون دستکاری روی ساختار داخلی میکروکنترلر.

* تست و اعتبارسنجی عملکرد در حالتهای واقعی: ورود بطری، فاز بسته شدن، تشخیص خطا، از کارافتادن سنسور، قطع اتصال موتور.

مرحله ۷: نمونهسازی اولیه و تست عملی

* ساخت و مونتاژ برد نمونه در آزمونگاه.

* نصب روی دستگاه آزمایشی یا سیمولات تست: شبیهسازی عملیات واقعی بستهبندی و بررسی دقیق عملکرد سیستم.

* ابزار دقیق: اندازهگیری جریان مصرف موتور، موج PWM، دمای قطعات، واکنش برد به سنسورهای خطا.

* ضبط گزارشهای عملکرد، جدول زمانبندی واکنش، حد خطا و نقطه شکست احتمالی.

مرحله ۸: اصلاحات نهایی و بهینهسازی

* بر اساس دادههای تست: اصلاح شکل موج PWM برای کاهش نویز مکانیکی، کنترل دقیقتر گشتاور، کاهش لرزش مکانیکی در کلاهک.

* اعمال افزایش محافظت نظیر چیپهای TVS، ترمیستور روی موتور، فیوز یا قطعات اضافه برای ایمنی بیشتر.

* افزودن قابلیتهای سفارشی: مثل ذخیره لاگ عملکرد، گزارش خطا به اپلیکیشن موبایل، تنظیم مدلها از طریق USB یا بلوتوث.

* مستندسازی کامل (Gerber, BOM, شماتیک، فریمور، راهنمای نصب و نگهداری).

مرحله ۹: تولید و کنترل کیفیت

* تولید انبوه برد با استاندارد صنعتی: نصب اتوماتیک، تست عملکرد تکبهتک، آزمون Burn‑In در شرایط محیطهای دما/رطوبت مختلف.

* تست تطابق ولتاژ ±۱۰ درصد، سنسورهای قطعشونده، بارهای ناگهانی موتور.

* آزمون EMC برای کمترین تداخل الکترومغناطیسی. آزمون ایمنی الکتریکی با فیوزها و حفاظت ESD.

* صدور گزارش رسمی کنترل کیفیت به کارفرما یا مشتری و تضمین عملکرد.

بخش سوم: نتایج و دستاوردهای برزین الکترونیک

۱. ساخت برد کنترل کامل سازگار با عملکرد اصلی KHS

پس از تکمیل فرآیند بالا، برد تولیدی ارائه عملکردی برابر یا حتی فراتر از برد اصلی KHS دارد:

* کنترل دقیق گشتاور و سرعت بسته شدن کلاهک

* تشخیص اتوماتیک خطا مثل نبود کلاهک، فشار بیش از حد، خطای سنسور

* واسط کاربری اپراتور برای تنظیم مدل بطری، گشتاور، شمارش خروجی، تاریخچه خطا

* پایداری عملکرد در شرایط محیطی مختلف (دما، رطوبت، نوسان برق)

مزایای کلیدی:

* تولید داخلی با هزینه پایینتر نسبت به واردات

* تحویل سریع بدون نگرانی از تأخیر گمرکی

* امکان توسعه نرمافزاری یا سختافزاری راحت برای نیازهای مشتری

* پشتیبانی فنی سریع و دسترسی به قطعات یدکی

۲. توسعه توانمندی برای بردهای مشابه

توانمندی بهدستآمده از پروژه مهندسی معکوس برد درببند KHS قابل تعمیم و گسترش به انواع بردهای مشابه صنعتی از جمله:

* بردهای بستهبند و درپوشزن در خطوط تولید مواد غذایی و نوشیدنی؛

* بردهای درایور سروو موتور و کنترل ماشینآلات صنعتی مشابه؛

* بردهای کنترلی سیستمهای دوزینگ، لیبلزن و سایر تجهیزات جانبی؛

* بردهای سفارشی اتوماسیون صنعتی با پارامتر تعریفشده توسط مشتری.

تیم ما توانایی تحلیل معماری سختافزار، استخراج یا نوشتن فریمور سفارشی، و طراحی PCB با استانداردهای صنعتی را دارد.

۳. تضمین کیفیت و استانداردهای تخصصی

بردهای طراحیشده بر اساس استانداردهای صنعتی و کنترل کیفیت از جمله:

* تست عملکرد در محیطهای گرم، سرد، مرطوب

* تست تطابق با نوسانات ولتاژ خط ±۱۰٪

* آزمون EMC (کاهش تداخل الکترومغناطیسی)

* آزمون ایمنی الکتریکی، ESD و فیوزگذاری مناسب

* تضمین عملکرد حداقل ۱۰ هزار ساعت کارکرد پیوسته در شرایط صنعتی

۴. خدمات پس از فروش و پشتیبانی کامل

* نصب در محل، تنظیم اولیه، راهاندازی و کالیبراسیون

* آموزش اپراتورها و تیم فنی مشتری برای نگهداری، تشخیص خطا و تعمیر ساده

* ارائه فریمور بهروزشونده (مثلاً از طریق USB یا وایفای) برای افزودن یا اصلاح مدل بطری

* خدمات تعمیر یا تعویض برد در صورت خرابی یا ارتقاء مدل

* پشتیبانی تلفنی یا حضوری در صورت بروز مشکل یا درخواست تغییرات سفارشی

بخش چهارم: مزایای فنی و تجاری ما

مزایای فنی

1. کنترل دقیق گشتاور و موتور: با الگوریتمهای مناسب، لرزش کاهش یافته و عمر مکانیکی ماشین افزایش مییابد.

2. پایداری عملکرد در تخیلات صنعتی: طراحی PCB با جداسازی صحیح مدارهای قدرت و کنترل، رفتار پایدار در شرایط نویزی.

3. قابلیت توسعه عملکرد نرمافزاری: افزودن ویژگیهایی نظیر اتصال به SCADA، گزارشگیری، تنظیم از راه دور بدون تغییر سختافزاری.

4. مدیریت مصرف انرژی: طراحی دقیق منبع تغذیه و خاموشکردن خودکار بخشهای غیرضروری در زمان خواب یا توقف موقت.

مزایای تجاری و اقتصادی

* کاهش هزینه نهایی تولید نسبت به نمونه وارداتی

* جلوگیری از تأخیرات وارداتی و مشکلات گمرکی

* امکان تولید و عرضه نسخه سفارشی متناسب با نیاز خاص مشتری

* فراهم کردن قطعات یدکی سریع داخل کشور

* ایجاد بازار پشتیبانی بلندمدت برای مشتریان، افزایش اعتماد و وفاداری

* امکان صادرات به کشورهای همسایه با قیمت رقابتی و پشتیبانی لوکال

بخش پنجم: نمونههای واقعی پروژه

پروژه بستهبندی بطریهای سنگین

یک کارخانه نوشیدنی نیاز به نسخهای از برد KHS داشت که بتواند بطریهای سنگینتر (مثلاً بطریهای شیشهای با وزن بیشتر) را با گشتاور بیشتر و دقت بالا بستهبندی کند. تیم برزین الکترونیک:

* مدارات درایور MOSFET را تقویت کرد تا جریان بیشتری را تحمل کنند.

* الگوریتم کنترل گشتاور را با PID سفارشی تنظیم کرد تا بستهبندی دقیقتر و بدون آسیب مکانیکی انجام شود.

* با افزودن حافظه ذخیرهسازی خطا و نمایش وضعیت آنلاین روی HMI، خطای عملکرد سریعتر قابل تشخیص و رفع شد.

بخش ششم: چشمانداز همکاری

اگر شما—شرکت محترم—به دنبال تأمین برد کنترل دستگاه درببند (بستهبند کلاهک بطری) KHS یا نسخهای سفارشی با ویژگی خاص هستید، تیم فنی برزین الکترونیک آماده همکاری از فاز:

1. تحلیل نیاز مشتری (مدل بطری، نوع موتور، سرعت، گشتاور، HMI مورد نظر)

2. تهیه نمونه اولیه و تست کارشناسی

3. ثبت نهایی طرح، تولید انبوه و پشتیبانی کامل

ما تجربه موفق در جایگزینی بردهای وارداتی با نمونههای ساخت داخل داریم و امکان ارائه خدمات بلندمدت نگهداری و تعمیر را هم فراهم کردهایم. در صورت تمایل به دریافت اطلاعات دقیقتر—شامل قیمت، زمان تحویل، نمونه اولیه، جداول فنی یا مشاوره—لطفاً با واحد فنی ما تماس بگیرید.

جمعبندی نهایی

مهندسی معکوس برد دستگاه بستهبندی درببند KHS توسط مجموعه برزین الکترونیک، نمایانگر توانایی فنی در سطح بالا، تجربه عملی پروژههای صنعتی و تعهد به تأمین کیفیت بالای محصولات است. فرآیند ما شامل:

* تحلیل دقیق برد اصلی و استخراج شماتیک؛

* طراحی PCB جدید با جداسازی منطقی مدارها؛

* توسعه یا استخراج فریمور مناسب با عملکرد تستشده؛

* نمونهسازی، آزمایش عملکرد واقعی، بهینهسازی؛

* تولید انبوه با کنترل کیفیت دقیق؛

* ارائه خدمات پشتیبانی، تعمیر، سفارشیسازی و توسعه؛

ما قادر به تولید جایگزینی مطمئن، اقتصادی و قابل ارتقاء برای بردهای کنترل دستگاههای درببند KHS هستیم. همچنین این توانایی قابل تعمیم به سایر بردهای صنعتی مشابه مانند درپوشزن، لیبلزن، سیستمهای اتوماسیون صنعتی نیز میباشد.

برزین الکترونیک آماده ارائه خدمات فنی، مشاوره تخصصی، تولید و پشتیبانی بردهای شماست تا ضمن کاهش هزینهها، کیفیت سازمانی را نیز در سطح ممتاز حفظ نمایید.

مهندسی معکوس برد درب بند KHS

تعمیر انواع بردهای الکترونیکی صنعتی در مشهد

مجموعه تخصصی تعمیرات اتوماسیون صنعتی برزین الکترونیک؛ با بیش از یک دهه فعالیت در زمینه تعمیر انواع دستگاههای صنعتی، تعمیرات انواع بردهای الکترونیکی صنعتی را در کمترین زمان و مناسب ترین هزینه انجام می دهد.

جهت ارتباط و دریافت مشاوره با شماره 09156506148 تماس حاصل نمایید و یا ویدیوی دستگاه معیوب را جهت دریافت مشاوره به تلگرام و یا واتساپ همین شماره ارسال نمایید.

برای مشاهده ی دیگر پروژه ها بر روی دکمه زیر بزنید.

دیگر پروژه های تعمیری در برزین الکترونیک

تعمیر ماژول آمپلی فایر FANUC A06B-6078-H311-H500

تعمیر سرو هیدرولیک VEICHI EHS100-T4-035D

تعمیر اینورتر برد کولر گازی

مهندسی معکوس برد سروموتور درب بند شرکت KHS K1655_1003A

مهندسی معکوس برد SMC P5031 و تعمیر دستگاه فیلر (پرکن) عالیس

مهندسی معکوس ساخت برد SSR دستگاه هاسکی شرکت دیناگستر

مهندسی معکوس ساخت ماشین آلات و مهندسی معکوس دستگاهها و قطعات صنعتی

ارتباط با مجموعه تخصصی تعمیرات اتوماسیون صنعتی برزین الکترونیک

جهت تعمیر دستگاه و ماشین آلات صنعتی در مشهد و سایر شهرها میتوانید از طریق شماره زیر با ما در ارتباط باشید.

آدرس: مشهد – سید رضی 44 – پلاک 353